Изготовление промышленных дымовых труб

Компания STOLF более 10 лет занимается изготовлением промышленных дымовых труб. Площадь наших производственных площадей - более 3000 м2. Мы предлагаем своим клиентам индивидуальные решения, учитывающие особенности расположения оборудования, условия эксплуатации и назначение объекта.

Сроки и стоимость выполнения Индивидуальных решений аналогичны срокам и стоимости выполнения Типовых решений.

Полный цикл производства нашей продукции состоит из нескольких частей:

- Входной контроль материалов (проверка отгрузочных документов, визуальный контроль, инструментальный контроль).

- Изготовление несущих конструкций (резка материала, пескоструйная обработка, плазменная резка, сварка конструкций, контроль геометрии конструкций, изготовление комплектующих).

- Производство газоходов и дымоходов.

- Упаковка и отгрузка.

Входной контроль материалов

Проверка отгрузочных документов

С целью предотвращения запуска в производство продукции, которая не соответствует требованиям чертежей КМ и КМД, производятся следующие проверки:

- Проверка количества и стоимости поступившего материала;

- Проверка наличия сертификата, срока действия, номера партии, номера плавки, химический состав, механические свойства.

Визуальный контроль

- Листовая сталь проверяется на прогибы и волну;

- Профильные трубы проверяются на изгиб, радиус скругления, спираль;

- Осматривается маркировка на прокате с последующей сверкой с документами;

- Дополнительно прокат проверяется на наличие рисок на поверхности, закатов, пленки, волосовин, коррозии.

Инструментальный контроль

- Проверка толщины стенки профильных труб и листового проката микрометром;

- Проверка диаметра, длины и ширины листа.

Изготовление несущих конструкций

На данном участке выполняется изготовление несущих конструкций дымовых труб, анкерных блоков, площадок обслуживания и лестниц.

Данная площадка оснащена:

- зоной пескоструйной обработки

- покрасочной камерой

- кондукторными устройствами для сборки и сварки участков несущих каркасов от 6 до 12 м.

Резка материала

Материалы, прошедшие входной контроль, подвергаются резке в требуемый размер посредством ленточной пилы с высокой точностью реза.

Пескоструйная обработка

Благодаря пескоструйной обработке (подготовка поверхности: SO-Sa 2,5 - очень тщательная пескоструйная очистка, степень очистки - 96% чистой поверхности, ISO ISO 8501-01:2007) и нанесению грунт-покрытия в покрасочной камере, мы добиваемся коррозионной устойчивости изделия и срока службы не менее 20 лет.

Плазменная резка

Участок плазменной резки позволяет нам изготавливать в сжатые сроки косынки, кронштейны, шайбы опорной плиты

Сварка конструкций

Сварку конструкций мы производим сварочными полуавтоматами, благодаря чему на швах не появляется окись и шлак, соединение получается высокого качества. Несущие конструкции, обечайки, мачты соответствуют требованиям, применяемым к материалам и изготовлению металлических конструкции по ГОСТ 23118-2012, СП 53-101-98, а для наружного крепления труб выполняется из углеродистой стали по ГОСТ 380-2005.

Контроль геометрии конструкции

Кондукторное устройство для сборки и сварки участков несущих каркасов от 6 до 12 м (одновременно до 48 м) и лазерный нивелир позволяют нам обеспечивать повторяемость геометрии всех стоек и конструкции в целом.

Комплектующие

Комплектующие анкерной корзины (опорные плиты, шайбы, анкерные болты) мы изготавливаем собственными силам, что позволяет получать готовую продукцию, необходима лишь сборка на месте всего изделия, которая займет от 1 до 8 дней.

Производство газоходов и дымоходов

На данном участке производятся горизонтальные и вертикальные участки дымовых труб модульного исполнения, отводы, переходы, тройники, взрывные клапаны и световое ограждение.

После процедуры входного контроля, металл попадает на подающую линию производства с последующей процедурой автоматизированной рубки (продольно-поперечной) в размер необходимого количества листов.

Листы металла проходят вальцовку с последующим заданием радиуса, получают зиг-гофр соединение. Затем, с помощью точечной сварки, соединяются внутренний и внешний диаметры газохода привариваемыми кронштейнами.

Для производства газоходов мы используем сталь из постоянно пополняемого собственного складского запаса, что позволяет сократить время на поставку и как следствие, предоставить своим клиентам минимальные сроки на выполнение заказа.

Упаковка и отгрузка

В данном секторе производится упаковка и маркировка готовой продукции по партиям, ее дальнейшая документальная подготовка к отгрузке в разрезе очередности и приоритетности.

Погрузка секций несущих конструкций производится на деревянные бруски, исключающие соприкосновение с другими элементами.

Газоходы обтягиваются воздушно-пузырьковой пленкой для исключения трения между собой при транспортировке. Дополнительно, для оптимизации затрат на транспортировку, газоходы располагаются определенным образом в подготовленных временных несущих деревянных каркасах. Каркасы располагаются двумя уровнями в пространстве еврофуры или контейнера.

Световое ограждение поставляется в упаковке (коробах) с соответствующими требованиями к транспортировке хрупких грузов.

Дымовые трубы

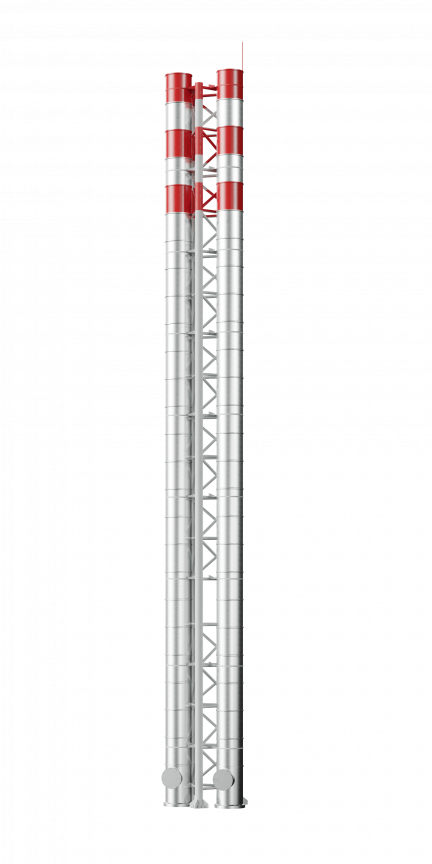

Ферменные

Конструкция, состоящая из двух основных элементов: несущая конструкция и дымовые каналы.

Подробнее

Ферменные

Конструкция, состоящая из двух основных элементов: несущая конструкция и дымовые каналы.

Подробнее

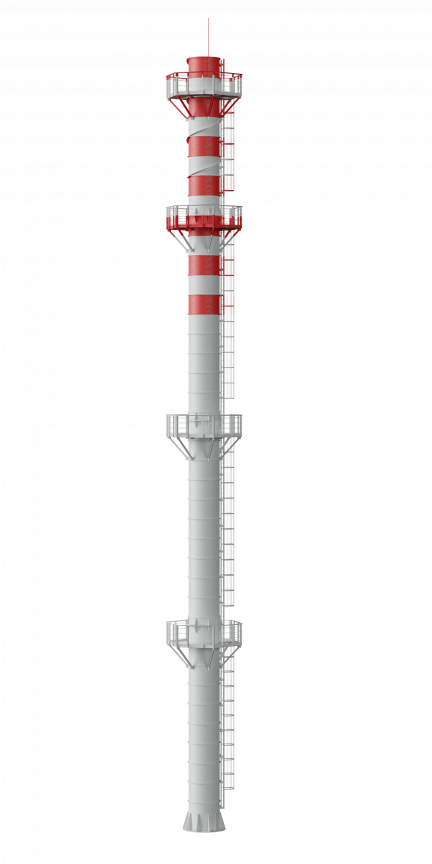

Колонного типа

Свободностоящая труба, несущей конструкцией которой, является обечайка круглого сечения (располагаемая по всей высоте дымовой трубы), выполненная из углеродистой стали.

Подробнее

Колонного типа

Свободностоящая труба, несущей конструкцией которой, является обечайка круглого сечения (располагаемая по всей высоте дымовой трубы), выполненная из углеродистой стали.

Подробнее

Самонесущие

Свободностоящая труба с одним стволом, которая служит для удаления продуктов сгорания или забора воздуха от одной или нескольких установок.

Подробнее

Самонесущие

Свободностоящая труба с одним стволом, которая служит для удаления продуктов сгорания или забора воздуха от одной или нескольких установок.

Подробнее

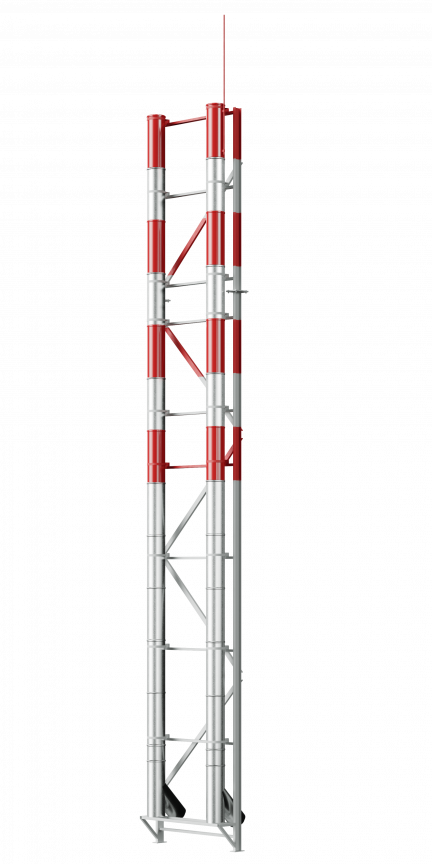

Фасадного типа

Труба, состоящая из газоходов, размещенных на раме с креплением к зданию при помощи настенных кронштейнов.

Подробнее

Фасадного типа

Труба, состоящая из газоходов, размещенных на раме с креплением к зданию при помощи настенных кронштейнов.

Подробнее

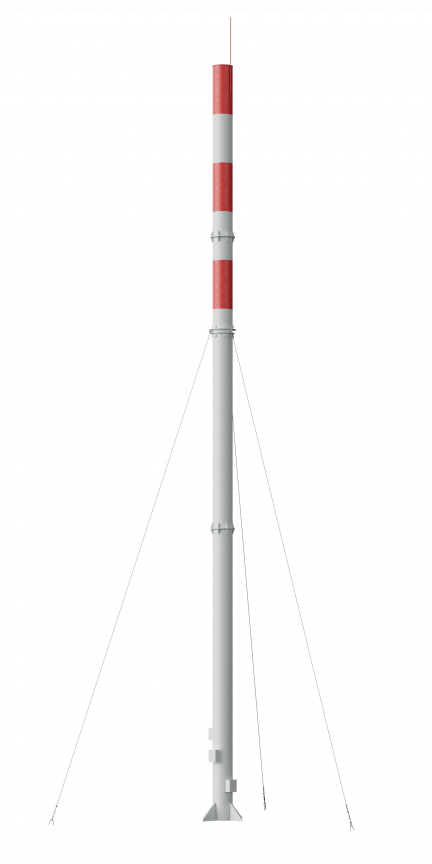

На растяжках

Свободностоящая труба с одним стволом, которая служит для удаления продуктов сгорания или забора воздуха от одной или нескольких установок подключаемых к трубе посредством горизонтальных участков газоходов.

Подробнее

На растяжках

Свободностоящая труба с одним стволом, которая служит для удаления продуктов сгорания или забора воздуха от одной или нескольких установок подключаемых к трубе посредством горизонтальных участков газоходов.

Подробнее